プロセス

受入材料検査

ワークピースの寸法を確認し、ゲージを使用して各ネジ山をチェックします。

メッキラックに掛ける前の表面検査

メッキラックに掛ける前に、ワークピースの外観を十分に検査してください。

脱脂

油の除去と洗浄。

化学研磨

部品の表面を明るく滑らかにします。

中和と灰の除去

化学研磨後に表面の汚れや灰を除去し、比較的きれいな表面を実現します。

陽極酸化処理

- 一般的な陽極酸化処理:ワークピースを低温の電解液に置き、電流を流して表面に酸化膜を形成します。

- 硬質陽極酸化処理:ワークピースを極低温の電解液に浸し、電流を流して表面に極めて硬い酸化膜を形成します。

膜厚検査

ワークのフィルムの厚さを検査します。

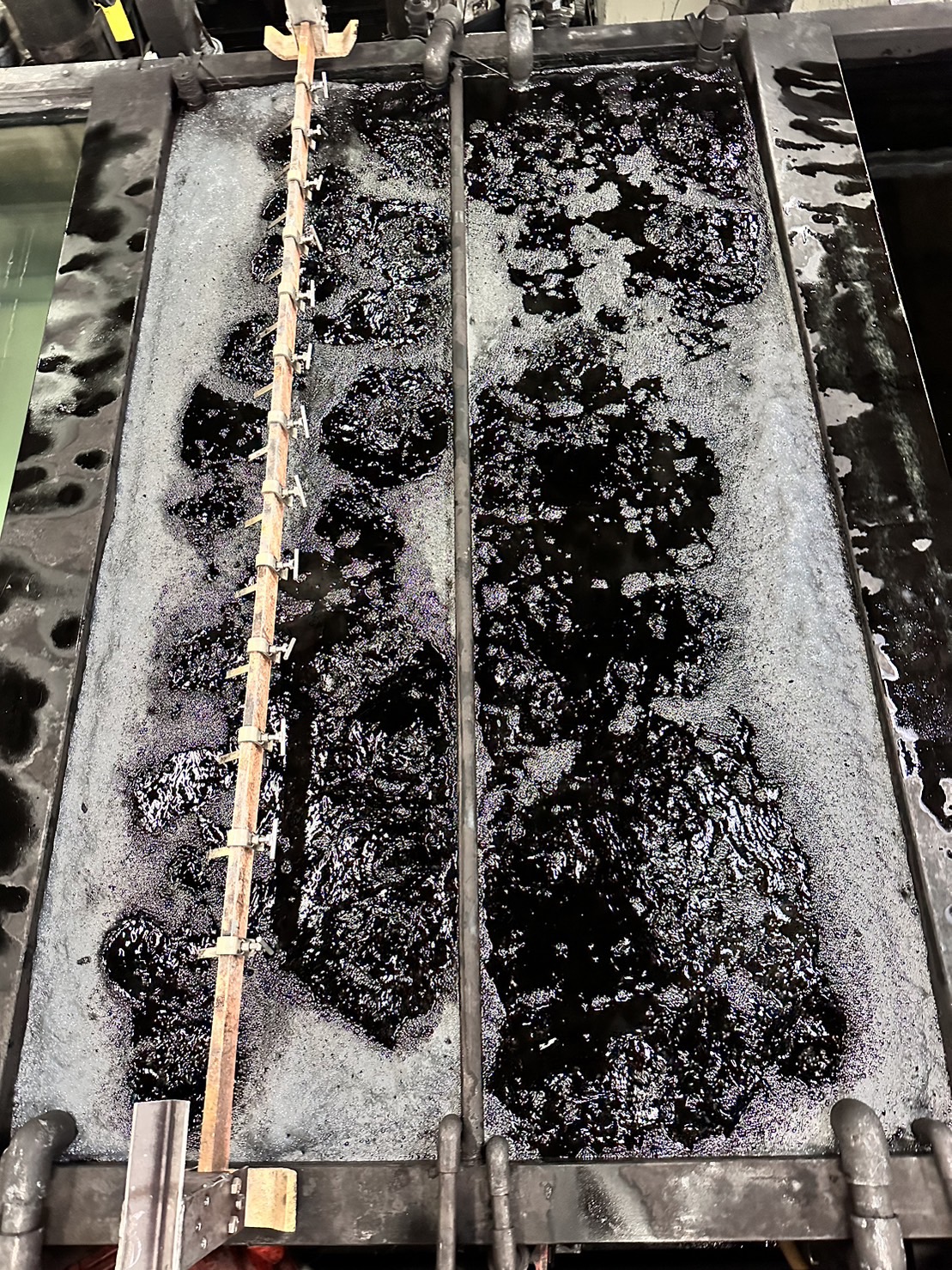

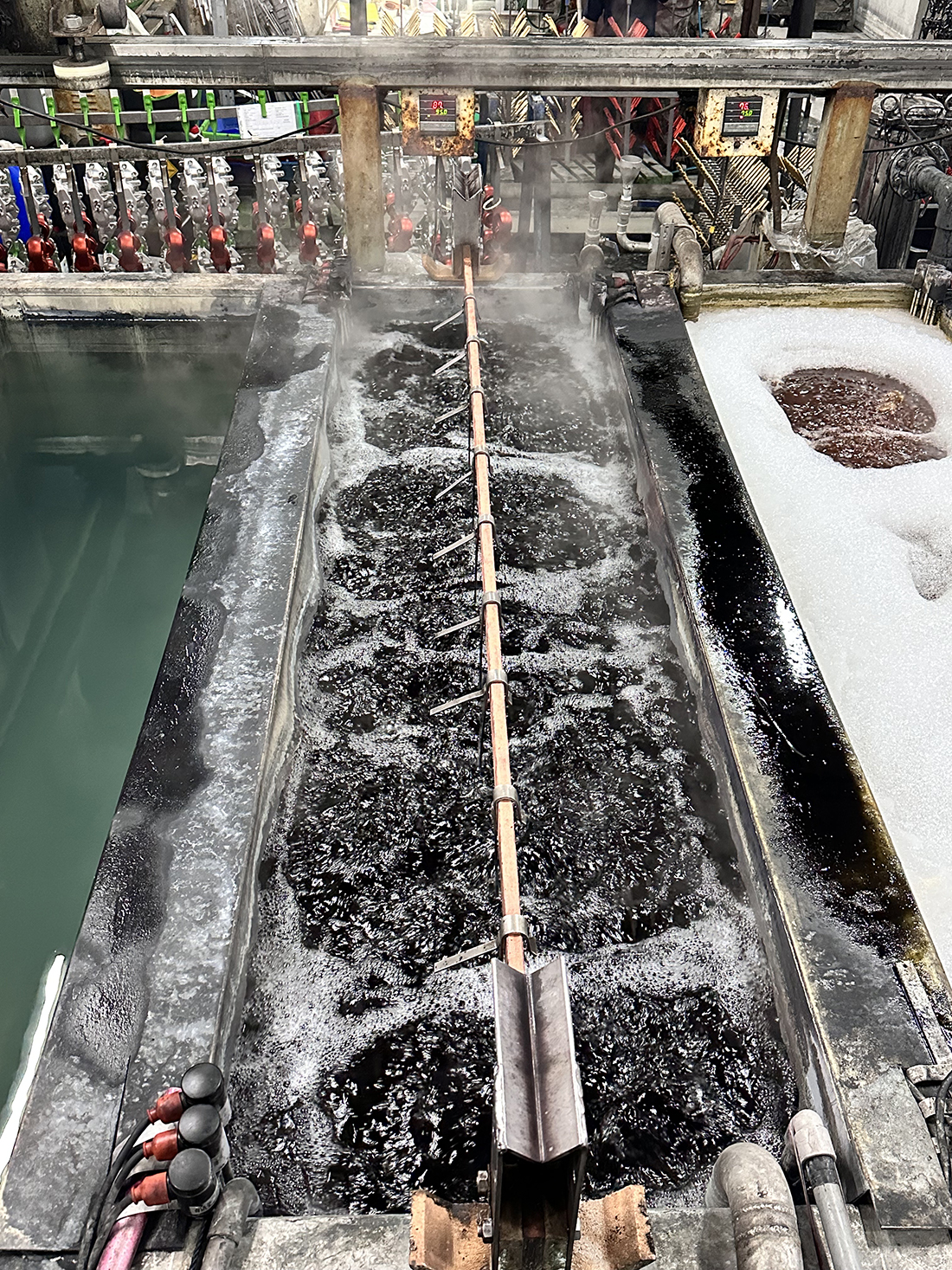

黒染め加工

黒染め槽にワークピースを浸し、見た目を黒くします。

シーリング処理

陽極酸化処理の後処理工程です。酸化層の細孔を密閉して非吸着性表面になるか、酸化層の細孔に何らかの物質を浸透させて酸化層の特性を変更または改善します。密閉された酸化膜は吸着性がなくなり、耐摩耗性と耐熱性が向上します。絶縁特性も向上します。

乾燥処理

エアガンを使用してワークピースを吹き飛ばし、乾燥させます。

メッキラックから取り出した後の表面検査

メッキラックから取り出した後、ワークの外観を十分に検査します。

レーザー彫刻

非常に高強度のレーザー光を使用して対象物を連続的に照射し、対象物を部分的に融点に到達させて軟化させ、下向きに切断できるようにします。高圧気流と組み合わせて対象物を溶融または気化させ、発生した廃ガスを吹き飛ばします。ダイカットよりも正確な切断効果を実現します。

完成品検査

出荷前に完成品の検査を完了します。