2025-09-25

在金属加工领域中,铝合金因重量轻、强度高与加工性佳而被广泛应用于汽车零组件、电子产品、建材以及航太产业。然而,铝材表面在使用过程中,容易受到氧化或磨耗影响,进而降低产品寿命与外观品质。为了解决这些问题,「阳极处理」成为最常见的表面强化方式之一。本文将深入介绍阳极处理的定义、目的、流程,以及优点与缺点,协助您了解阳极处理这项关键技术。

阳极处理是什么?

阳极处理(Anodizing)是一种透过电化学原理,在金属(主要为铝及铝合金)表面形成一层氧化膜的制程。此氧化层能提升铝材的硬度、耐磨性、耐蚀性,并可进行染色与表面调整,使工件同时具备实用功能与美观外观。

与一般自然氧化不同,阳极处理所形成的氧化层结构緻密且厚度可控,能根据需求分为普通阳极与硬质阳极,分别应用于日常装饰件或高强度工业零组件。

阳极处理的主要目的

- 提升耐蚀性:在潮湿或腐蚀性环境下,铝材表面容易氧化。阳极层能有效隔绝外部环境,延长金属寿命。

- 强化表面硬度与耐磨性:尤其在硬质阳极中,氧化层可达 15~60μm 厚度,使产品能承受长时间摩擦与重负荷。

- 增强绝缘性:阳极层具备绝缘特性,适用于电子、电机产业,避免金属导电造成的安全问题。

- 美观与多样化设计:透过染色处理,铝合金可呈现超过 20 种色彩选择,并能搭配亮面、平光或砂面等不同质感,满足产品外观需求。

- 加工弹性:阳极后的工件可进一步进行雷射雕刻,适合在金属零件上刻制 LOGO 或标识,提升品牌辨识度。

阳极处理的完整流程

以松赞实业及旗下宏江科技的制程为例,阳极处理包含13 个主要步骤,从进料到成品检验,皆有严格管控:

| 步骤编号 | 流程名称 | 流程说明与细节 |

|---|---|---|

| 01 | 进料检验 | 确认工件尺寸。同时使用牙规点检各个牙孔。 |

| 02 | 上挂表面点检 | 在产品挂上挂具之前,对其外观进行全检。 |

| 03 | 除油脱脂 | 进行去油清洁作业。 |

| 04 | 化学抛光 | 目的在于使零件表面达到光亮平整。 |

| 05 | 中和除灰 | 去除化学抛光后表面的污渍挂灰,以获得一个较为洁净的表面。 |

| 06 | 阳极处理 | 阳极处理的核心步骤,透过施以电流使工件表面生成氧化膜。 - 普通阳极:将工件置于低温的电解液中。 - 硬质阳极:将工件置于极低温的电解液中,使表面生成硬度极高的氧化膜。 |

| 07 | 线上膜厚检测 | 阳极处理结束后,立即检验产品的膜厚。 |

| 08 | 染黑处理 | 将工件浸泡到染黑槽内,将其染成黑色。 |

| 09 | 封孔处理 | 属于阳极处理的后处理制程。目的是将氧化层的孔洞封住,使其成为没有吸附性的表面。 被封闭后的氧化膜特性包括:不再具有吸附性、耐磨、耐温,且绝缘性得到加强。 此制程也可将某些物质渗入氧化层孔内,以改变或改进氧化层特性。 |

| 10 | 干燥处理 | 使用风枪将工件吹干,使其达到干燥状态。 |

| 11 | 下挂表面点检 | 产品从挂具上取下后,对其外观进行全检。 |

| 12 | 雷射雕刻 | 利用极高强度的雷射光连续照射到物品上,使物体局部达到熔点,向下软化、切割。 此制程配合高压气流,将熔化或气化产生的废气吹走,以达到比刀模更精准的切割效果。 |

| 13 | 成品检验 | 产品通过成品检验之后,才可以出货。 |

透过垂直整合加工与表面处理,松赞能掌握品质、缩短交期,并提供一站式的加工解决方案。

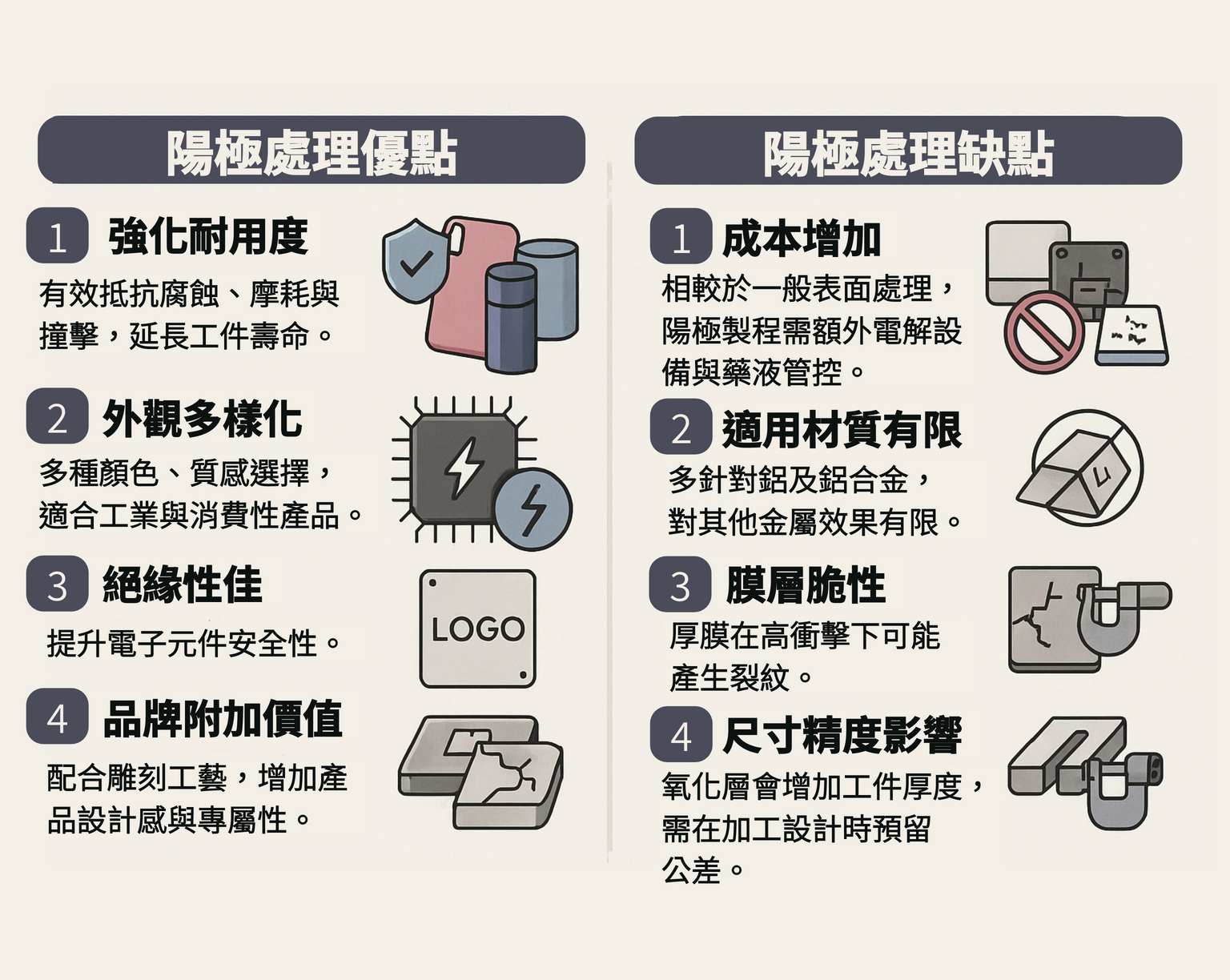

阳极处理的优点

- 强化耐用度:有效抵抗腐蚀、摩耗与撞击,延长工件寿命。

- 外观多样化:多种颜色、质感选择,适合工业与消费性产品。

- 绝缘性佳:提升电子元件安全性。

- 品牌附加价值:配合雕刻工艺,增加产品设计感与专属性。

阳极处理的缺点

- 成本增加:相较于一般表面处理,阳极制程需额外电解设备与药液管控。

- 适用材质有限:多针对铝及铝合金,对其他金属效果有限。

- 膜层脆性:厚膜在高冲击下可能产生裂纹。

- 尺寸精度影响:氧化层会增加工件厚度,需在加工设计时预留公差。

结论

阳极处理不仅仅是一道表面处理工序,更是铝合金零件能否兼具耐用性、美观性与功能性的关键。从提升耐蚀性、增加硬度到多彩设计,它已广泛应用于各大产业。然而,制程成本、材质限制与膜层特性,仍是设计与採购时需要考量的因素。

凭藉超过三十年的金属加工经验与垂直整合能力,松赞实业能从精密加工到阳极处理、锻造与热处理,为客户提供一条龙的专业解决方案,协助企业在全球市场上提升竞争力。